汽車百問

【百問】車體輕量化改造問與答(下)

過度減重反而不力抓地力

2024.03.08 作者:OPTION 圖片來源:OPTION編輯部

問題五:輕量化鈑件中的FRP材質的優缺點?

價格與品質的最均衡點

很多想要幫愛車減輕車重的車主,都會幫車子換上重量比較輕的引擎蓋、葉子板或前後保桿等,這些改裝空力套件,不少比例都是FRP,亦即俗稱的「玻璃纖維」材質製成,其製作方式是以樹脂材料製造模具,接著再重複鋪上玻璃纖維布與樹脂,層層手工堆疊的方式,並待乾燥後再行脫模與加工就可完成基本樣貌,因此FRP擁有容易成型、重量較輕、成本較低的優點,且在製造過程中若要修改也是相當方便,而日後若發生破損,也可就小面積的損壞進行修補。

重點是由於成本低的關係,所以產品售價相對較低廉,同時也有許多造型供消費者選擇,此外由於玻璃纖維不需要開發專用的鋼鐵模具便能製造成型,因此若有消費者想要訂做特殊造型的外觀套件,FRP會是店家打造時最好材料,因此FRP玻璃纖維也是目前國內外使用最多的空力套件材質,讓FRP玻璃纖維成為外觀改裝的主流。

而FRP的缺點是製造出來的產品材質偏硬且不具韌性,加上模具與手工披覆製程的關係,產品精緻度、表面平整度都會比較差,若遭受微小的撞擊便相當容易破裂,好在玻璃纖維有著修補容易的特點,也讓消費者不是很在乎容易破裂的這項缺點。值得一提,筆者曾看過日本進口的空力套件,雖然採用FRP材質打造,不過由於採用的樹脂成分較佳,製作工法也較特殊的緣故,因此表面平整度與硬度都相當不錯,可與PP材質相比擬,也讓筆者開了眼界。

問題六:碳纖維鈑件聽說還有分等級?

可分成「手積層」、「真空抽吸」與「熱壓成型」三種類。

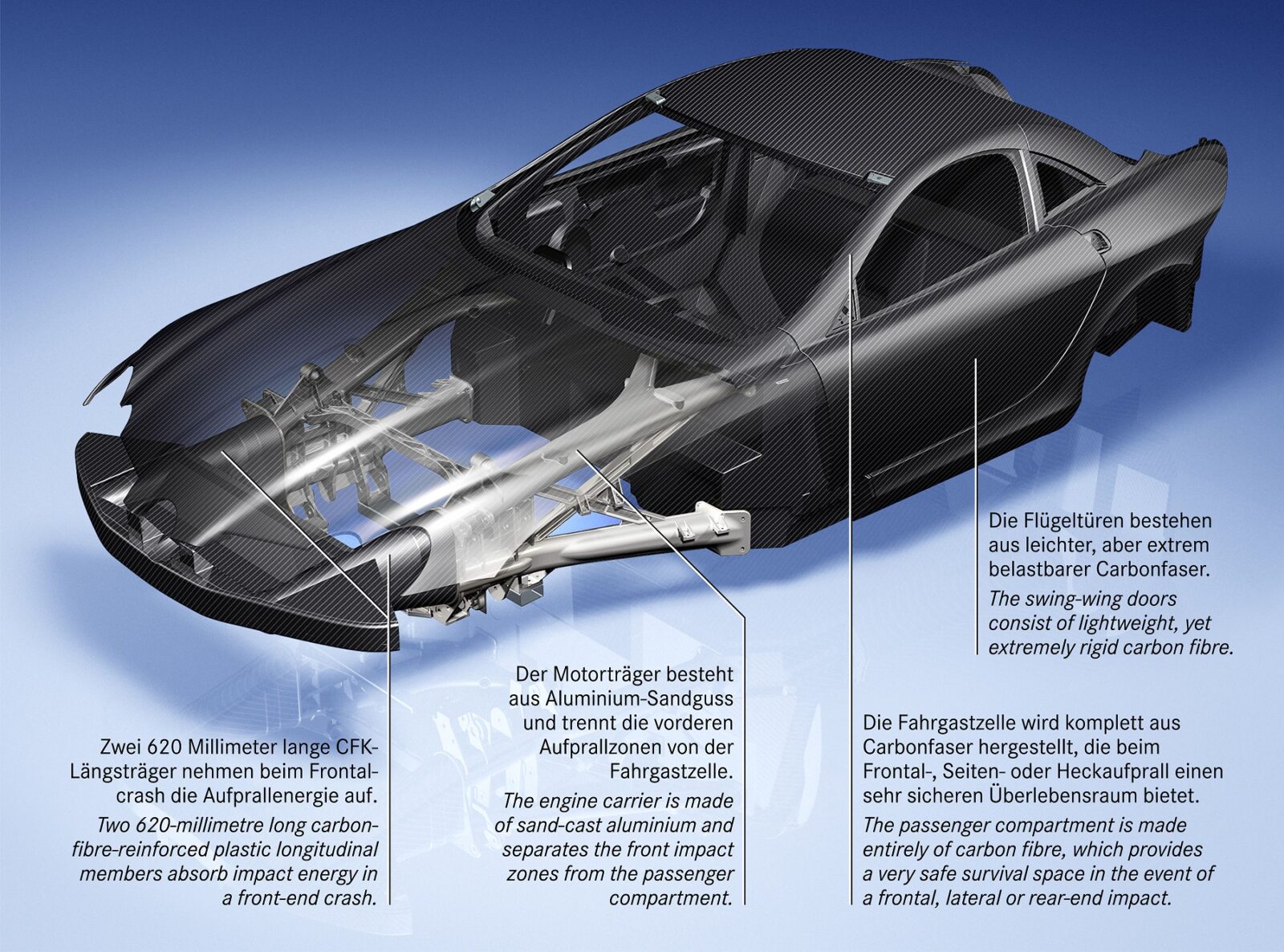

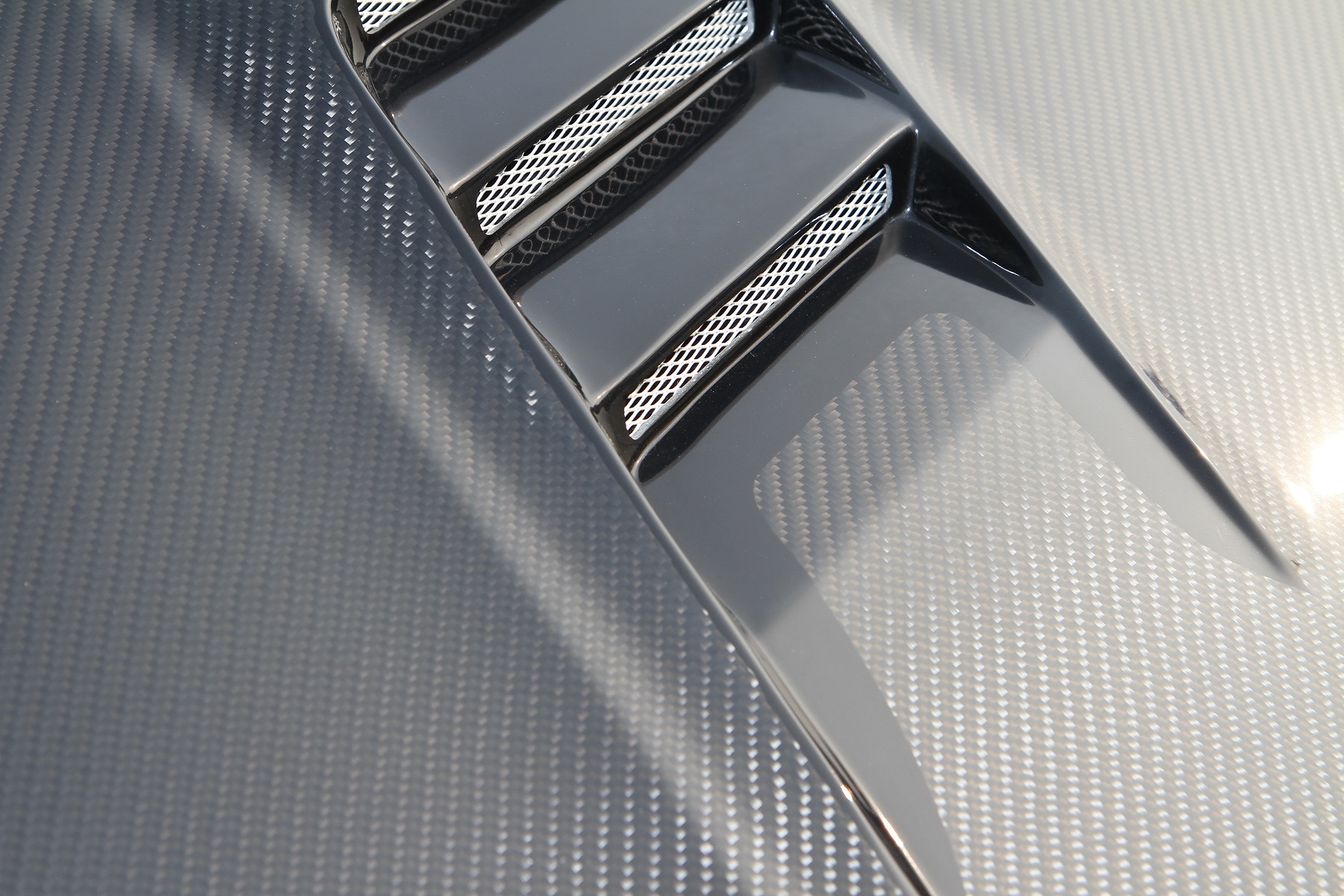

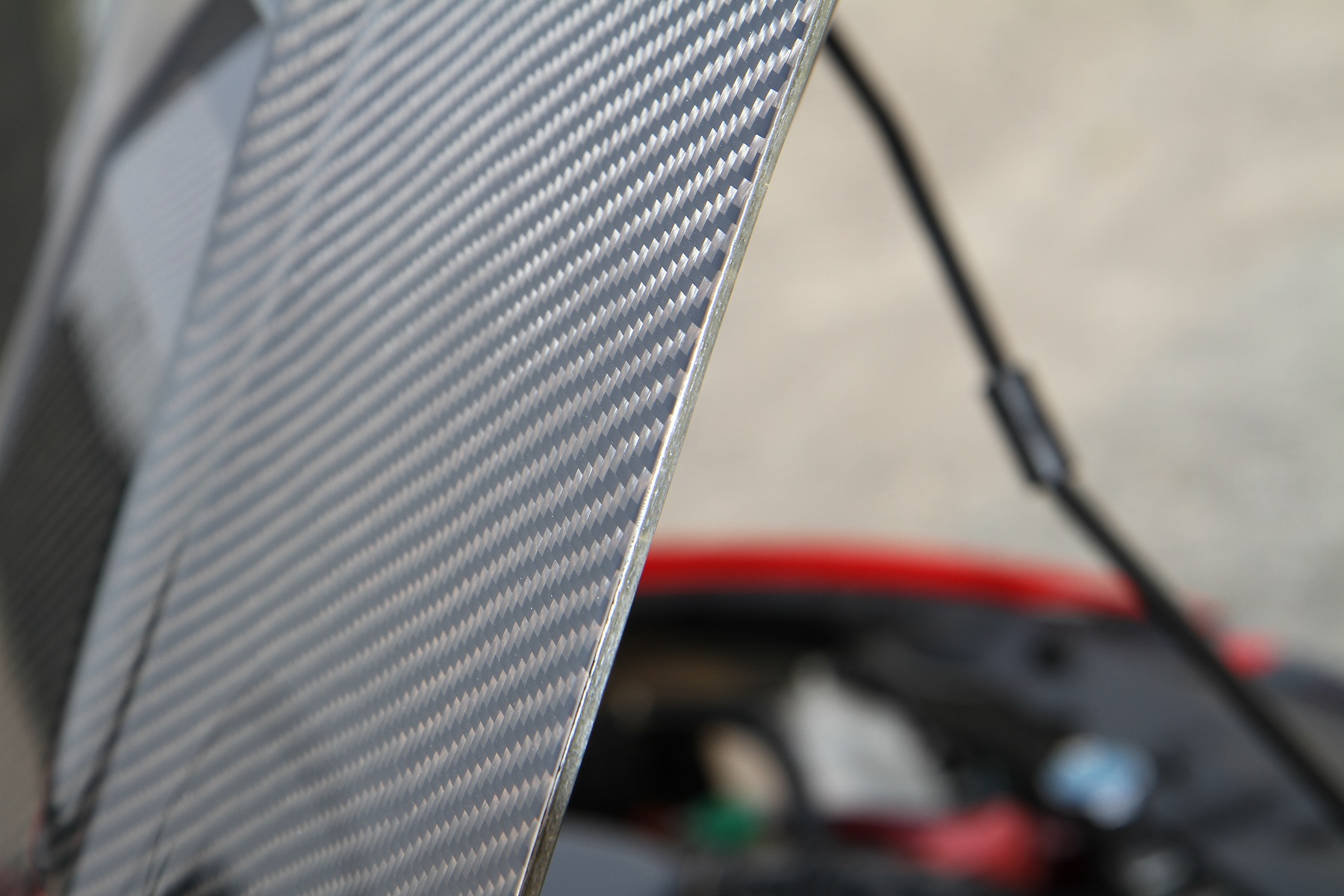

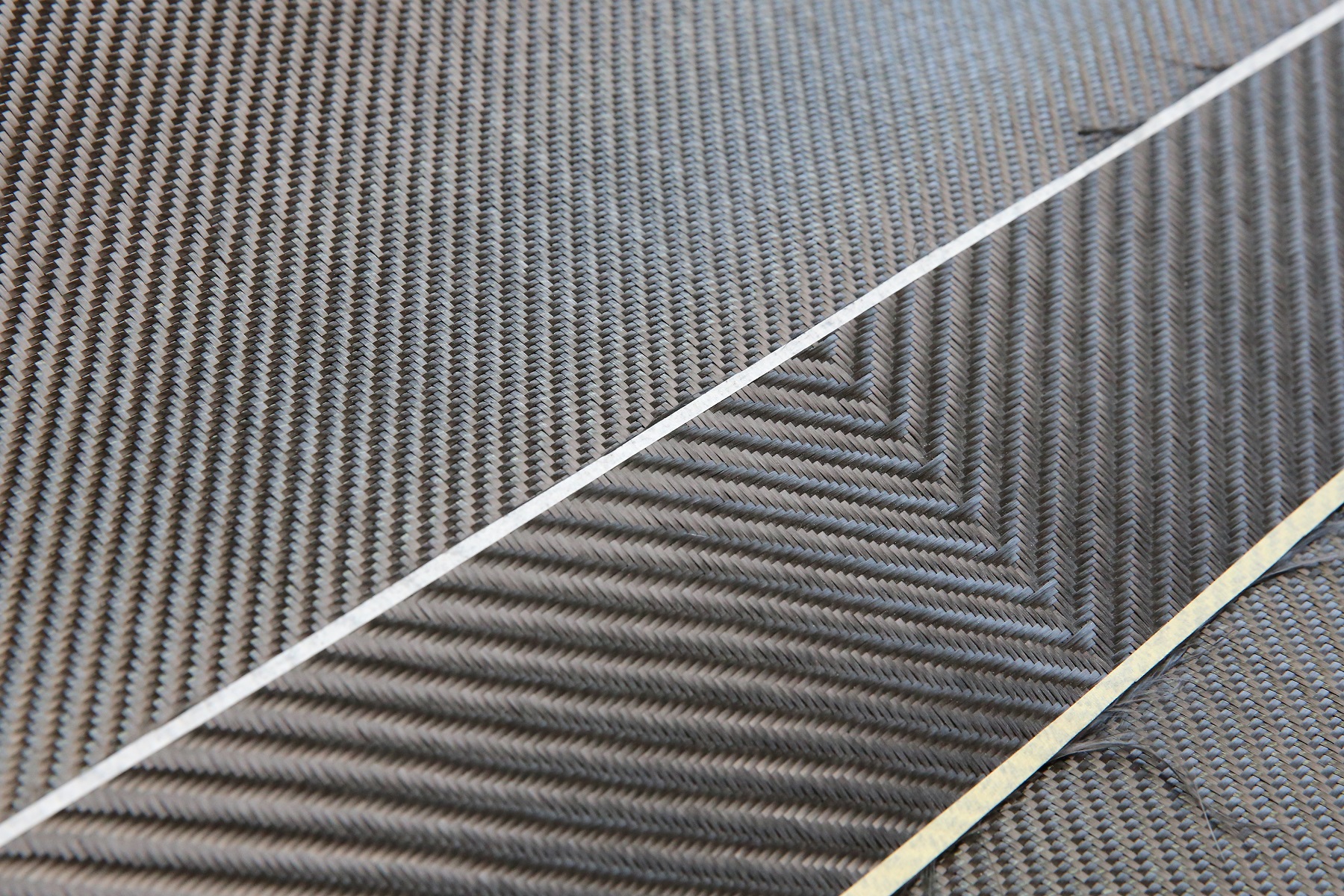

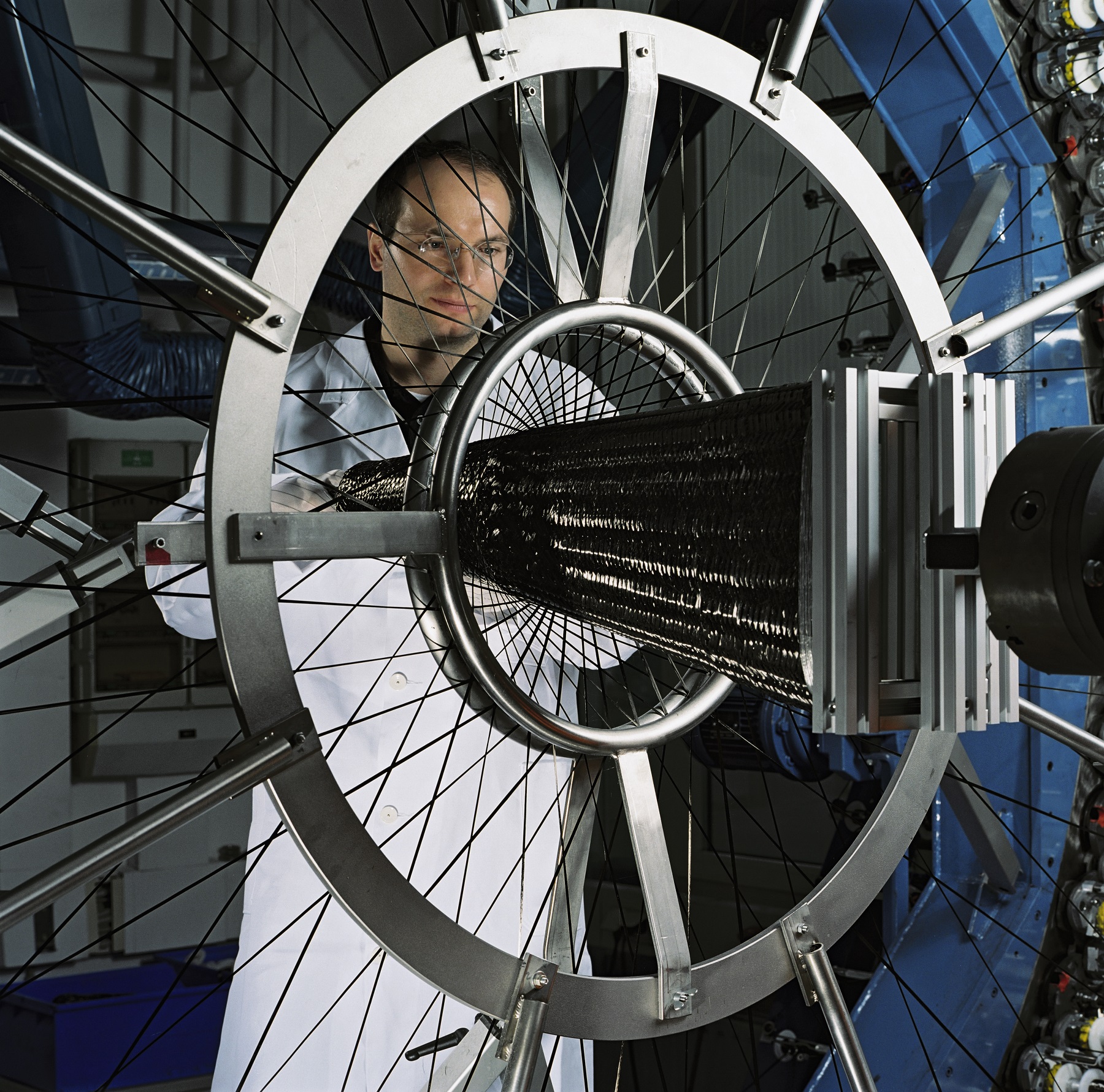

最吸引人的輕量化車體鈑件,莫過於採用Carbon碳纖維材質打造的部品,外觀最大特色就是清晰可見的立體纖維,碳纖維會被當成許多賽車或高科技的應用品,最主要的原因在於相同面積下,能擁有比其他材質(鋁合金或鋼等)還要高的強度及更輕的重量,而且藉由編織手法的不同,還能創造出不同的強度及韌性,但碳纖維最大的缺點就是成本相當高,當然也反映在售價上,一塊全碳纖維引擎蓋單價往往超過3萬以上,營造出高不可攀的性能象徵。不過大家是否知道,同樣是擁有碳纖維紋路的空力套件,底子裡的製程若不同,特性與重量可是天差地別。

同樣是碳纖維空力套件,其實依照製程方式,還可分成「手積層」、「真空抽吸」與「熱壓成型」三個種類。其中「手積層」工法是最低階的製程,此方式也是目前改裝用碳纖維產品的主要製程,所佔比例相當高,製造時只須有「外模具」,目的在塑造產品外型曲線,先把以手工方式將玻璃纖維一層層黏貼於模具上以建立強度,乾燥後再從模具中取出,進行表面碳纖維布的披覆、上金油與研磨工作,此工法製成的產品優點在於生產成本低,技術力不高,因此產品售價比較能讓人接受,仍是汽車改裝市場上的主力。缺點是耐熱性差、又厚且重,產品精密度低,而內層為玻璃纖維,不只光滑度不佳,且由於碳纖維只在外層具美觀效果而已,並不能算是真正的碳纖維製品,重量無法減經太多,輕量化效果難以跟高階的碳纖維製品相比擬。

問題七:如果碳纖維體積不小,但卻需要精密尺寸的話,有哪個方法是可以兼具成本與產品質量的呢?

碳纖維成本與品質均衡點–真空抽吸工法

筆者過去在採訪時也曾遇過有些進氣集氣箱,是採用上下盒組立而成,體積也不小且結構複雜,看起來應該很難使用「手積層」或「熱壓成型」來製造,因此後來又有廠商研發出所謂的「真空抽吸加壓」工法。

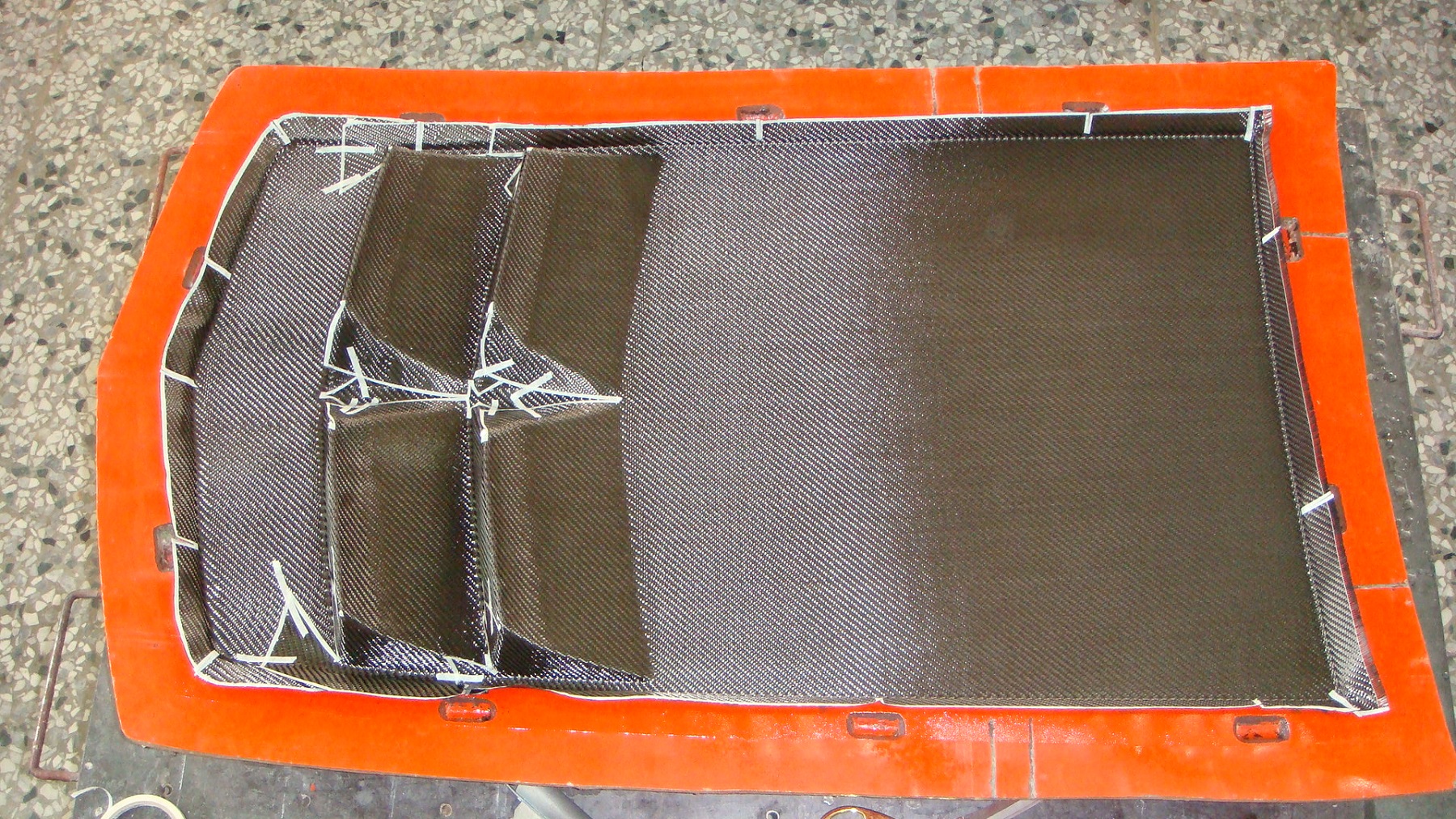

這樣製程中同樣需要「內外模具」,只是模具不需金屬模,外模一樣是塑型用,內模則是加壓用,製造時會先在外模上鋪設碳纖維布,之後套入內模,內模上有許多條管子,其中一條管子是用來抽吸內外模間的空氣,兩個模具間是無法讓空氣進入,因此內模將會緊緊壓住碳纖維材質與外模,另一條連接黏著用的樹脂,開始抽吸真空時,環氧樹脂會因此被吸入模具中,待樹脂流到另一條導流管時,表示模具已被樹脂填滿,且成型時還會加熱內外模具,目的在穩定環氧樹脂的性質,並提高產品製成後的耐高溫與耐撞擊能力,等樹脂乾燥之後,再行脫模完成打模、修補、噴金油等後續加工。

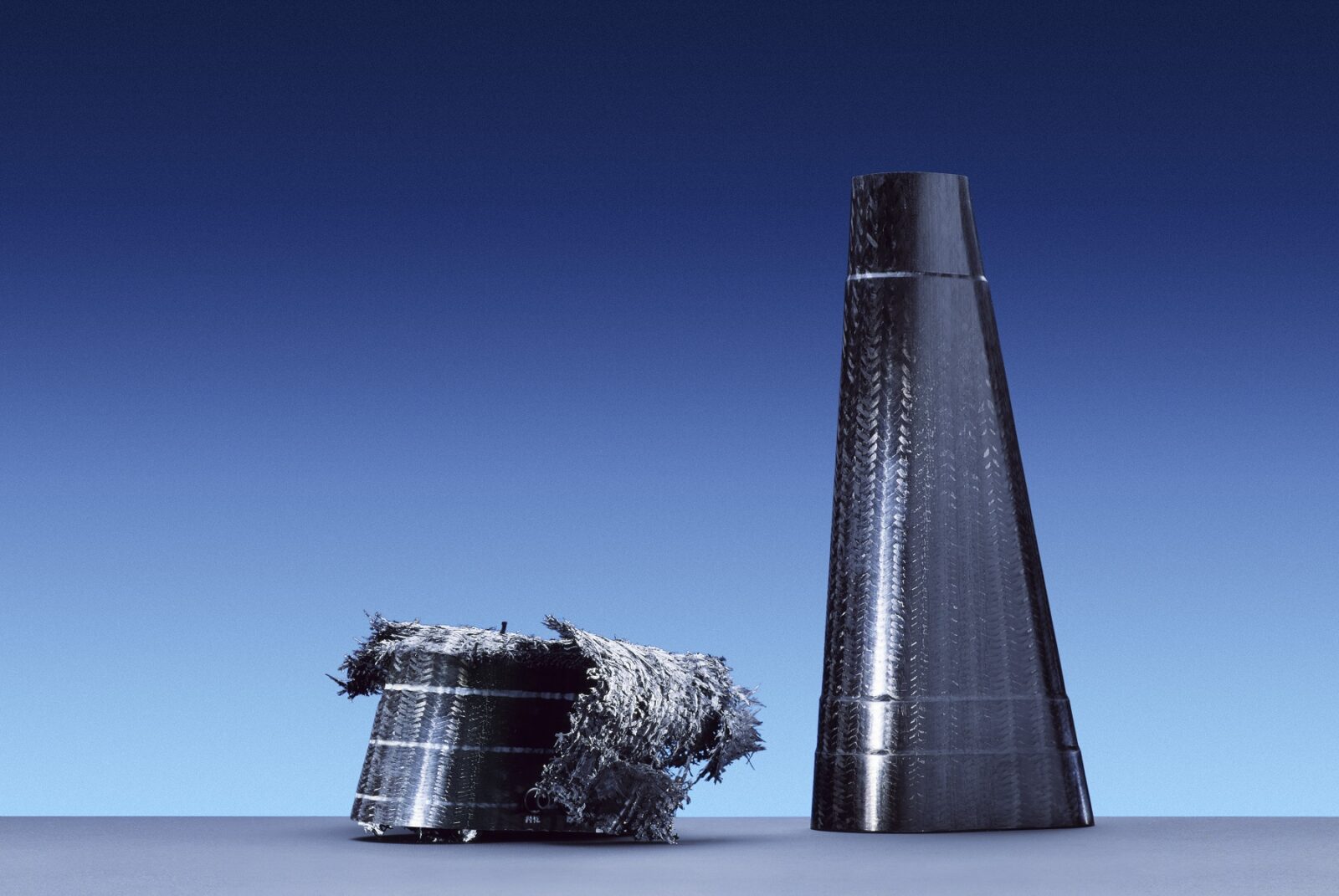

而此製程有何優點?完成後的產品不只內外層表面都看得得碳纖維紋路,厚度也超薄重量更輕,成品厚度約1.5mm(手積層碳纖維件厚度約6mm) ,重點是產品精度高,因此即使製成集氣箱,也不用擔心上下蓋子會裝不上去,或對不到螺絲孔等問題,能在節省製造成本下,又不會犧牲產品品質,是目前國內外各廠商極力發展的碳纖維部品製造技術。

問題八:有些碳纖維部品可以做到很薄,例如安裝在車內的碳纖維飾板,這是哪種碳纖維製程?

最費工的製程技術–熱壓成型工法

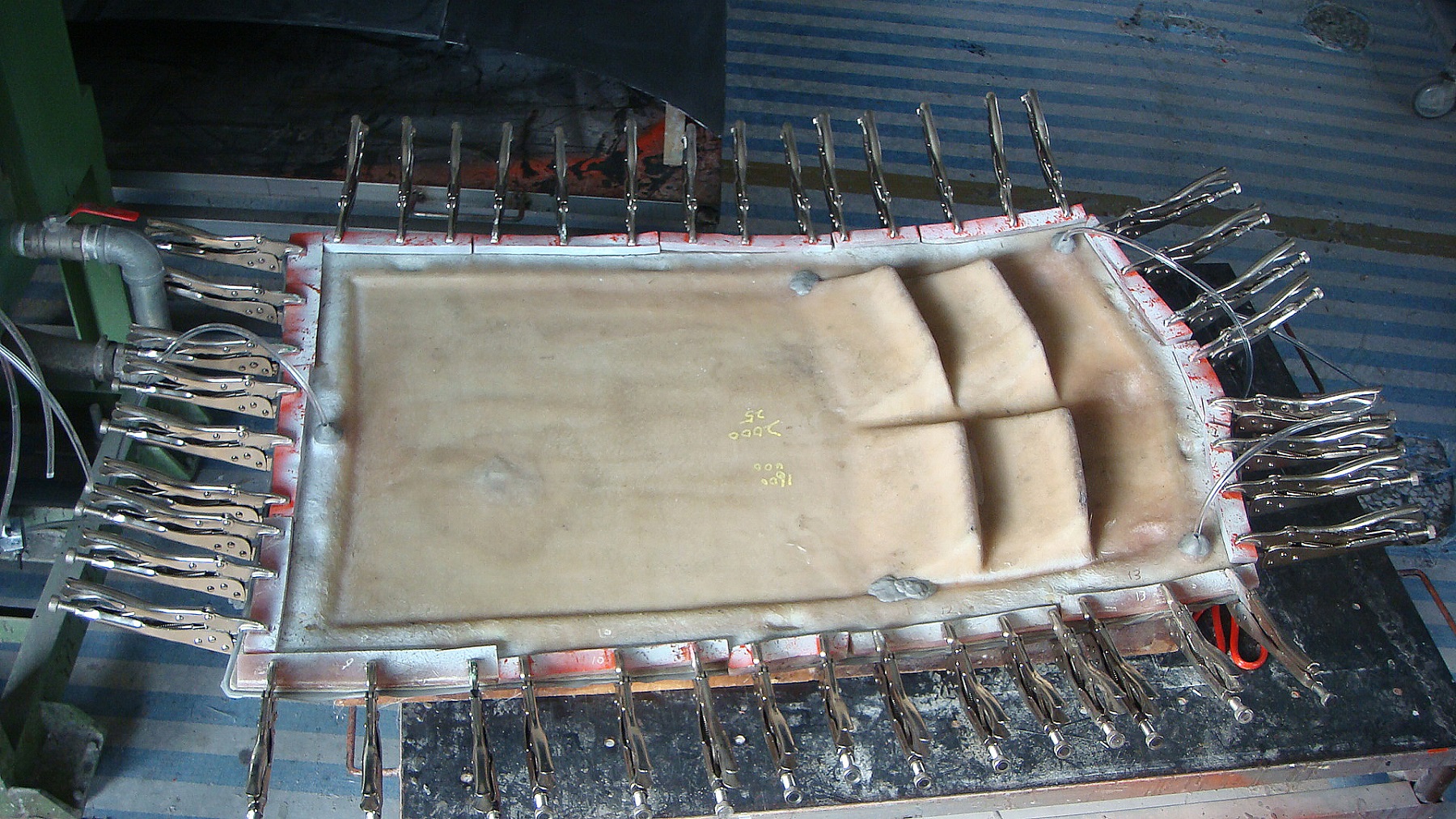

問題中所提到的碳纖維引擎蓋,應該是以熱壓成型製造而成的部品,「熱壓成型」製程有別於前述的手積層技術,且就連使用的原料也不盡相同。手積層所使用的碳纖維布就是一般布料,可摸到纖維絲、觸感軟趴趴,但熱壓成型可就不同了,其所使用的碳纖維布已經加入「Epoxy」(環氧樹脂),可使碳纖維布變硬、且附有彈性,而且摸起來會黏黏的,平常需要冷藏保存,也因為經過加工,所以光是原料就比手工披覆所使用的碳纖維布要高出2~3倍左右。

由於製造過程中需透過高溫+高壓來成型,因此必須使用鋼製模具,所以在產品製造前需要精準丈量尺寸,才能製作模具,而且需要正反模具才能成型,故需要「一對」鋼模來製造,不像手積層只需要一個。而熱壓成型的過程其實不難了解,成型過程中需加熱到130~140℃左右,同時也會加壓使其成型,因此製造過程需要專用的熱壓設備,產品愈大所需要的熱壓設備也愈大,成本當然相對提高,這些種種原因都是熱壓產品無法在汽車市場上普及的原因。

不過隨著碳纖維產品需求量大增,運用性也越來越廣,汽車用熱壓產品也有逐漸增加的趨勢。正因為傳統手積層披覆碳纖維,無法使產品細節突出,體積過小的產品也有製作困難度,使用熱壓成型反而可以解決這些問題。汽車的後視鏡、晴雨窗、方向盤、中控台與排檔座等碳纖維部品,都可以善用熱壓方式來製造,畢竟這類飾板的面積小,所需要的模具、熱壓設備也會相對縮小,可以更有效控制成本,再者、熱壓成型的產品厚度薄如紙,運用於飾板上恰到好處,可以有效提昇安裝後的密合度,是碳纖維內裝部品很常運用的製造工法。

【百問】車體輕量化改造問與答(上)過度減重反而不力抓地力

相關文章

-

雷克薩斯全新「4WD」廂型車超厲害! 比最頂級版本便宜「510萬日圓」,卻依然配備「豪華內裝」與「大型顯示螢幕」的「三排六人座」設定!...

-

Honda 全新「CR-V」亮相引發熱烈討論! 「世界上最帥!」「比競爭對手還好看」等力挺設計的聲音不斷! 搭載「Accord」...

-

豐田「新 Voxy」訂單湧入! 全長 4.7 米的「剛剛好的迷你休旅車」採用了與 Alphard 相同的高級配色! 受歡迎程...

-

Yamaha「小型運動跑車」引關注! 全長不到4米×超輕量車身令人驚艷!“摩托車風格”外觀+木質內裝超帥氣——「Sports Ride...

-

新車只要16萬元!Yamaha新款輕型機車「JOG E」登場引發熱議! 「這樣就夠用了」「月費有點……」的聲音也出現?全新「電動速克達...

-

「已經不像商用車了!」Toyota新HiAce引發「正反兩極」熱烈討論! 「感覺是正統進化」「『對開式車門』實用性有點……」等聲音也出...

-

Yamaha「4人座小貨車」超厲害! 全長4.5m級「剛剛好尺寸」&創新「1+2+1」座椅配置!美到不行的「Cross Hub」...

-

豐田「超平價版」2000GT 引發熱烈討論! 搭載 Supra 的 3.0 升「直列六缸」引擎! 流線車身真實度高到不像仿製品,...

-

車檢免除&高速可行! 斬新「1人乘坐3輪車」新增附門款! 150km續航、維護費低的「可替代汽車」Urban Triker...

-

日產的「6門、6人座『高級SUV+廂型車』」實在太驚人了! 前衛的「觀音開後車門」設計,加上超奢華內裝配置! 2005年亮相、走...

FB一手車訊粉絲團

FB一改裝車訊粉絲團