未分類

S2000-Carbon打造奧義-真空抽取、重量強度兩立

2016.02.04 作者:OPTION

源自於航太科學製品,美觀取代於最早之用意。

碳纖維的製成基本上可分為「樹脂轉注成型」及「預浸布模內熱壓成」,碳纖維(Carbon)是目前比鋼鐵、鋁合金重量更輕、剛性更高、韌性更強的材料,經過高溫碳化、燒結的碳纖維,竟然擁有重量不到鐵材1/4的優勢,而且抗拉強度是鐵材的七倍以上,因此,碳纖維可實現輕量化的訴求,變形率相對降低許多,另外具備了熱膨脹係數小、耐腐蝕高等特性,碳纖維可說是無往不利,可是為何無法被廣泛使用呢?碳纖維是一種強化纖維,自然在耐撞擊性的表現上會比較差,再者,碳纖維材料居高不下的價格,以及加工技術較高、較繁雜等問題,都是碳纖維無法普及的原因。

|

| 排氣管裁切下來合成,保留炮管的魄力及鈦合金的色澤呈現。 |

正因為碳纖維成本高、加工繁雜等缺點,早期碳纖維材料先被使用在航太科技上,例如Air Bus A350、A380等飛機製造上,可大幅降低機體重量,便可達成增加飛行距離、改善油耗等目的,但是現在不同了,碳纖維加工技術日新月異,碳纖維材料被廣泛使用在Formula 1、Le Mans等競技用車的製作上,另外像是超跑、甚至是高單價跑車也會大量使用碳纖維材料,像是車艙、鈑件或是內裝飾板等部分,用途非常廣泛,就算原廠沒有碳纖維件也沒關係,諸如Mansory、ABT等改裝品牌,也會推出許多外觀、內裝碳纖維產品,透過改裝仍可感受碳纖維的優點。

|

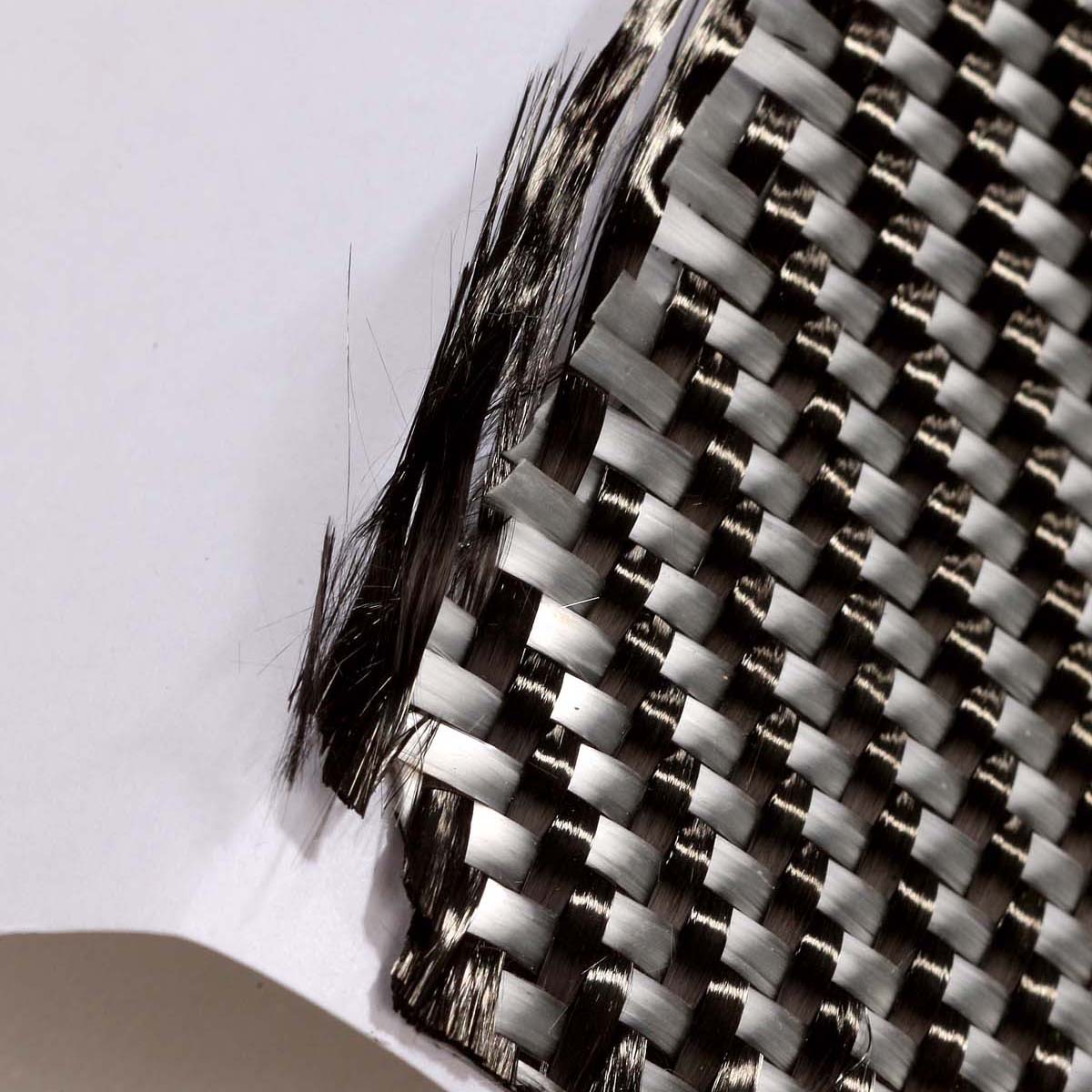

注意看碳纖維製品,不難發現碳纖維是「交叉編織」而成,而依照編織方式的差異可分為「菱格紋」或「十字紋」。碳纖維產品的製造商會購買編織完成的碳纖維布,再進行加工成所需的產品。碳纖維布會依照碳纖維絲的「密度」不同而有等級之分,像是2k、3k、4k、6k等,而k就是1000,k數越大就表示碳纖維絲密度越高、強度越高、重量也越重、價格當然也是三級跳,而汽車所使用的碳纖維布以3k左右為大宗,強度、韌性符合加工成型用,原料價格也最為平易近人。

|

| 真空抽取能有效將模內熱壓成型時的多餘樹脂,以及碳纖維間的氣泡吸除,費用也是所有製程中最高的,但強度、韌度及重量都是最佳。 |

很常在碳纖維的製造上聽到「抽真空」這個3個字,其實這並不是一種成型的方式,前述的「樹脂轉注成型」及「預浸布模內熱壓成」也都可以配合真空抽取來達到理想的強度與重量,因為在碳纖維布的堆疊,難免有空氣或是多餘膠料,這會影響碳纖維產品的強度,抽真空可減少氣泡產生,並抽出多餘樹脂,使多層碳纖維布更緊密結合,減低重量並同時提升密度與剛性,即使是濕式碳纖維製作,品質也能比目前情況更為提高改善,但製程與設備上之成本的增加也是無法避免的問題之一,因此為了成本上的考量碳纖維包覆FRP的做法更被大肆採用,畢竟也不是每一輛車都會計較那幾公斤,而荷包卻是絕對是斤斤計較,因此車主決定自己打造「碳纖維」,就在自家後院開始了「碳纖維」素人邁向達人的旅程。

|

| 在濕式成型的情況,也能藉由特殊的真空袋抽出,達到一定程度的幫助,這也是這輛AP1車主的打造方式,利用真空袋及專業真空機在家裡一樣能達成效果。 |

|

| 目前F1或是超跑等級的單體車艙,為了追求極致的剛性與輕量化,都會採用模內熱壓成型,再配合真空抽取,將不必要的樹脂重量移除,也讓碳纖維高密度的結合,大多用於航太或是競技車輛等高階碳纖維應用。 |

|

| 除了純碳,碳纖維也常與圖中左上方玻璃纖維(FRP)或是左下方的克維拉纖維(Kevlar)製成複合材料,達到降低成本或是增添韌性等用途,與黑色碳纖維編織後形成右方交織的布料,這些碳纖維布在塗上樹脂前就像是布料與纖維,相當柔軟。 |

|

| 碳纖維材料較早被使用於航太科技,主要是強度夠且輕量化,可以大幅減輕機體重量,增加飛行距離、節省油耗。 |

|

| 注意釣竿與魚之間的拉拔、彎曲的刺激張力,這雖然多數塑膠或是樹脂複合材料都可以達成滿足其需求,但是碳纖維管材所賦予彈性張力及耐用度,可是前者的數倍甚至數十倍優越。 |

-

新車只要 63 萬日圓! 可以乘坐 3 人的「最新三輪車」在日本首度創下快舉! 只要 150 日圓就能跑 100 公里,超級省錢...

-

新車只要63萬元!可載3人的「創新三輪車」在日本首度登場! 100公里只花150日圓,CP值超高! 就算下雨也能騎的「VIVEL...

-

每公升可跑約 30 公里!豐田全新「旅行車」引發熱烈討論! 不少人說「新車 235 萬日圓超划算!」、「油耗太省了,太驚人…」 ...

-

Suzuki「不用駕照的『迷你輕型貨卡』!?」引發熱烈討論! 「真的很想要」「很適合已繳回駕照的祖父母」等聲音湧現!單人乘坐超小型車身...

-

一輛新車只要310萬日圓!本田最新款「四人座運動車型」也推出了高性能「R」版本!這款動力強勁的四驅車型搭載了特別調校的“990cc引擎”,是...

-

Suzuki「兩人可睡」的舒適輕型廂車超強! 全長3.4m等級「小小輕型 One-Box」變身「車中過夜專用車」!停車時也能使用「冷氣...

-

全新加裝超舒適「大型遮陽簾」! 每公升可跑 20 公里 的「新款 7 人座」頂級豪華 MPV 超厲害! 後座舒適度也達到「V...

-

豐田新款「大型Yaris Cross」一公布就引起熱烈討論! 不少網友留言說「設計感像RAV4,好帥!」、「專屬設計真的很吸引人!」<...

-

Toyota 全新「小型四驅 SUV」正式亮相! 全長約 4.5 公尺的「方正硬派車身」,搭載 2.7 升「直列四缸」引擎! 被...

-

Toyota 新「雙側滑門廂型車」發布引爆熱議!網友讚「行李空間超大、實用性很高」! 提供全長4.4m&4.7m兩種車身、舒適性與便利...

FB一手車訊粉絲團

FB一改裝車訊粉絲團