未分類

耐用、穩定至上!引擎強化術!(下)

2018.12.02 作者:童國輔

▲右邊為鍛造H型連桿、左邊為原廠I型連桿,不論是直徑或斷面強度,都是以H型連桿較佳,抵抗直下的力量非常不錯,且H斷連桿的旁邊還會再做凹槽,藉此以減少重量和增加機油的運送。

連桿重最細斷面

波司需減少磨擦

活塞之下接續的連桿,作用是讓曲軸、活塞能夠連動,它的大致要求和前者一樣,質輕且強韌的鍛造品也是最佳選擇。需要承接下推和扭曲力的連桿,在高轉高壓縮狀態亦有中間最細處彎折、斷裂的危險性,因此大改車很多會更換加粗的H斷面連桿(原廠連桿多為I斷面)。

▲右邊是鍛造連桿使用的固定螺絲,可以明顯發現出了長度比較短以外,直徑也比左邊的原廠連桿螺絲還要粗,該螺絲為ARP鍛造鋼材,可有效提高螺絲強度,大幅減少引擎重負荷時,連桿被拉開的問題發生。

通常高性能的連桿同時會用到全浮式活塞銷,其特性是活塞、插銷、連桿小端三者間都有自由間隙(兩側需加裝C形卡環防止活塞飛出),用手即可輕鬆組裝,這比起原廠件常用到採強力壓入的一體型半浮式活塞銷,在減低磨擦的表現上要高出許多,轉速上升的順暢度與極限當然會有所進步。

▲現今多數新世代引擎的原廠連桿在製造時,都會先整支製作完成後,再採用冷凍切斷法來分離上下端,特徵為結合面為不平整表面,用意在提高上下端的密合度,進而提高該處的強度。

若是以延後轉速的方式來提昇馬力時,還有一個要務是在於連桿大端內和曲軸相連的「小波司」,以及固定曲軸頸部於曲軸箱上的「大波司」強化。負責的軸承任務的大、小波司,在此不但要有應付高溫高壓的耐久性,本身也需具備能減少磨擦損失的能力,這兩者基本上乃是相輔相成的,因為減低磨擦力就會降低溫度,像本田性能化的B18C-R、B16B引擎,配置的波司寬度亦比一般的雙凸VTEC窄,而日本Power Enterprise社所發展的F1 Black Metal,更是藉由表面覆蓋鋸齒錐狀物,使波司表面可容納更多機油外,更能減少磨擦面積來達到性能訴求,這些都是實際的例子。

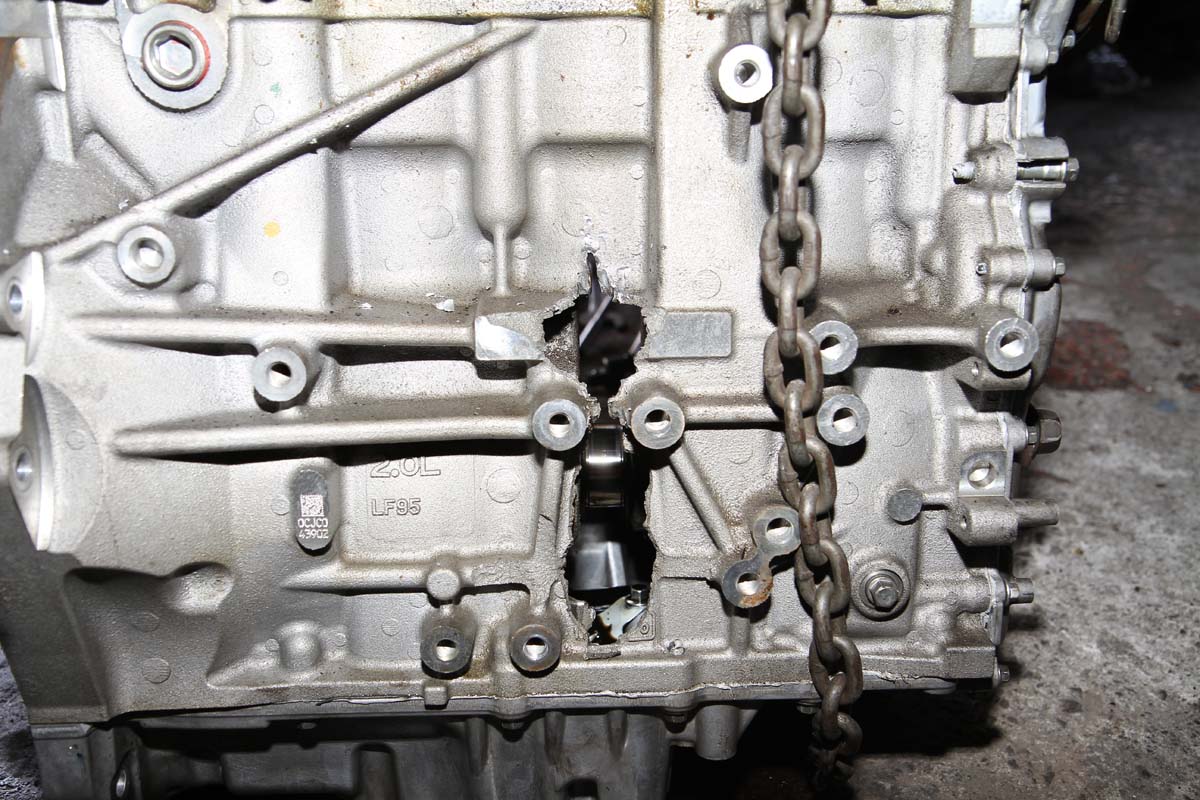

▲鍛造活塞與連桿可提高引擎承受高溫與高壓環境下的能力,尤其是想要作高增壓設定的引擎,更是需要先強化引擎腹內零件,才能避免發生像圖中一樣活塞環岸熔塌,甚至是連桿斷裂、穿破引擎的問題。

曲軸平衡性為重點

加長行程由此下手

下半座最後一個零件也是將爆炸動能轉換成扭矩的曲軸,要求的重點主要是平衡性和強度,一般都是拿原車的製品下去加工較多,由於現今汽車的馬力愈來愈大,原廠曲軸已鮮少見到舊式的半平衡型(一邊軸葉面積只達一半),取而代之的是各組軸葉對稱的全平衡式樣,如此對於再平衡的工作非常有利,唯一缺點便是重量較高。

▲重視性能的大、小波司組,不外乎要具備降低磨擦、工作溫度的能力,像圖中的日本Power製F1 Black Metal,除了是採三層合金的組合以外,表面更加上了鋸齒錐狀的覆蓋層。

改造曲軸時的步驟,大約是先做鏡面處理來分散應力,然後再將軸葉刃端稍微磨得尖利些,以取得破油降低阻力、輕量化和減低軸頸負擔的功效,最後就是上動態平衡機進行精密配重(最好連同飛輪一起),這亦是高轉速的一切基礎;如果是應付動力大幅提昇的引擎,那麼還需把整支成品送去表面硬化處理,才可以全然提高堅韌的程度。

▲曲軸軸葉上的鑽孔是用於配重,而軸頸部的凹穴是保存機油來潤滑波司,此零件的平衡性可說是高轉速的一切基礎(圖為E92 M3原廠曲軸)。

至於曲軸的改造幅度上,街車並不能像賽車一樣,把軸葉部削得既薄且尖銳,雖然此法最能突破機油的阻力,以及可達成徹底輕量化,但這樣還有軸葉剛性不足、甩油量較少易傷到活塞裙的問題(注意賽車曲軸為鍛造品且配置乾式油底殼),此外我們的活塞、連桿也無法做到那麼輕,想想看要是引擎內部機件的下方比例輕過上方,無法有效吸收穩定引擎內部運轉時的震動,在活塞上下擺動瞬間,便有可能會讓活塞發生劇烈晃動而發生損壞。

▲透過植入缸套的方式來強化引擎下半座,不只可拉長缸徑加大排氣量外,汽缸的整體強度也會好上許多,是最終極的下半座強化術,且原本的開放式水道,也可一併強化為封閉式水道。

進行引擎下半座的改造,除了能提高引擎強度外,若想要一併提高動力輸出,可以從提高排氣量著手起,然而排氣量的大小乃是由活塞的缸徑和衝程來決定,其中加長行程一項就是取決於曲軸,因此許多國外加大排氣量的鍛造腹內套件中,都會包含可加長行程的鍛造曲軸,這是相當極限的改法,可一舉提高引擎動力基本水平,相對費用也比單更換鍛造活塞與連桿來得貴上許多。

▲所有的引擎本體改裝手續,都須仰賴精密的組裝與事後的供油程式調校,才能發揮全部效果,就像講究的店家在組裝波司前都會先壓「米粉條」,測量曲軸與波司間隙,確認沒問題後才組裝。

-

【一手試駕】翻轉之作 Luxgen n⁷ 5人亮點版

-

2024 Focus大會師

陣容浩大、齊聚700部 -

【改裝實戰】Subaru WRX Wagon女力爆發(下) 能改都改、破百萬改裝費...

-

【改裝實戰】Subaru WRX Wagon女力爆發(上) 能改都改、破百萬改裝費...

-

【百問】何謂三階改的加大渦輪? 鍛造葉片增加出風量...

-

2024 Focus大會師

陣容浩大、齊聚700部(改裝圖集) -

【一手試駕】難能可貴 Mazda CX-60 33T AWD Premium Sport

-

Kia EV9第二季導入上市 改款Picanto、Sorento、Carnival第四季登台...

-

GR Yaris WRC車手特仕車限量發售 賦予全新四驅駕駛模式...

-

【百問】「一次跑500km」與「跑一百次5km」哪種跑法的車能開更久? 距離相同但對車輛的傷害不同?...

FB一手車訊粉絲團

FB一改裝車訊粉絲團